Внутренние конические поверхности. Изготовление цилиндрических и конических деталей ручным инструментом — Гипермаркет знаний. Понятие о конусе и его элементах

Обработку конических поверхностей на токарных станках выполняют различными способами: поворотом верхней части суппорта; смещением корпуса задней бабки; поворотом конусной линейки; широким резцом. Применение того или иного способа зависит от длины конической поверхности и угла уклона конуса.

Обработка наружного конуса способом поворота верхних салазок суппорта целесообразна в тех случаях, когда необходимо получить большой угол уклона конуса при сравнительно небольшой его длине. Наибольшая длина образующей конуса должна быть несколько меньше хода каретки верхнего суппорта. Обработка наружного конуса способом смещения корпуса задней бабки удобна для получения длинных пологих конусов с малым углом уклона (3...5). Для этого корпус задней бабки сдвигают в поперечном направлении от линии центров станка по направляющим основания бабки. Обрабатываемая заготовка закрепляется между центрами станка в поводковом патроне с хомутиком. Обработку конусов с помощью конусной (копировальной) линейки, закрепленной с задней стороны станины токарного станка на плите, применяют для получения пологого конуса значительной длины. Заготовку крепят в центрах или в трехкулачковом самоцентрирующемся патроне. Резец, закрепленный в резцедержателе суппорта станка, получает одновременное перемещение в продольном и поперечном направлениях, в результате чего обрабатывает коническую поверхность заготовки.

Обработку наружного конуса широким резцом применяют при необходимости получения короткого конуса (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

а) конусность K= (D--d)/l=2tg

б) угол уклона конуса tg = (D--d)/(2l) = K/2

в) уклон i = K/2=(D--d)/(2l) = tg

г) больший диаметр конуса D = Кl+d = 2ltg

д) меньший диаметр конуса d = D-- К1 = D--2ltg

е) длина конуса l = (D--d)К = (D--d)/2tg

Обработку внутренних конических поверхностей на токарных станках выполняют также различными способами: широким резцом, поворотом верхней части (салазок) суппорта, поворотом конусной (копировальной) линейки. Внутренние конические поверхности длиной до 15 мм обрабатывают широким резцом, главная режущая кромка которого установлена под требуемым углом к оси конуса, осуществляя продольную или поперечную подачу. Этот способ применяют в том случае, когда угол уклона конуса большой, а к точности угла уклона конуса и шероховатости поверхности не предъявляют высоких требований. Внутренние конусы длинней 15 мм при любом угле наклона обрабатывают поворотом верхних салазок суппорта с применением ручной подачи.

Обработка центровых отверстий. Контроль конических поверхностей

Обработка центровых отверстий . В деталях типа валов часто приходится выполнять центровые отверстия, которые используются для последующей обработки детали и для восстановления ее в процессе эксплуатации. Поэтому центровку выполняют особенно тщательно. Центровые отверстия вала должны находиться на одной оси и иметь одинаковые размеры на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий. Конструкции центровых отверстий приведены на рисунке 40, их размеры - в таблице ниже. Наибольшее распространение имеют центровые отверстия с углом конуса 60 градусов. Иногда в тяжелых валах этот угол увеличивают до 75 или до 90 градусов. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d. Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120 градусов (рисунок 40 б).

Рис. 40. Центровые отверстия

| Диаметр заготовки | Наименьший диаметр концевой шейки вала Dо, мм | Номинальный диаметр центрового отверстия d | D не более | l не менее | a |

| Свыше 6 до 10 | 6,5 | 1,5 | 1,8 | 0,6 | |

| Свыше 10 до 18 | 2,0 | 2,4 | 0,8 | ||

| Свыше 18 до 30 | 2,5 | 0,8 | |||

| Свыше 30 до 50 | 7,5 | 3,6 | 1,0 | ||

| Свыше 50 до 80 | 4,8 | 1,2 | |||

| Свыше 80 до 120 | 12,5 | 1,5 |

На рисунке 41 показано, как изнашивается задний центр станка при неправильно выполненном центровом отверстии в заготовке. При несоосности (а) центровых отверстии и несоосности (b) центров деталь при обработке базируется с перекосом, что вызывает значительные погрешности формы наружной поверхности детали. Центровые отверстия в небольших заготовках обрабатывают различными методами. Заготовку закрепляют в самоцентрирующем патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом.

Рис. 41. Износ заднего центра станка

Центровые отверстия диаметром 1,5-5 мм обрабатывают комбинированными центровыми сверлами без предохранительной фаски (рисунок 42г) и с предохранительной фаской (рисунок справа 41д).

Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рисунок справа 41а), а затем однозубой (рисунок 41б) или многозубой (рисунок 41в) зенковкой. Центровые отверстия обрабатывают при вращающейся заготовке; подачу центровочного инструмента осуществляют вручную (от маховика задней бабки). Торец, в котором обрабатывают центровое отверстие, предварительно подрезается резцом. Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, пользуясь лимбом маховика задней бабки или шкалой пиноли. Для обеспечения соосности центровых отверстий деталь предварительно размечают, а при зацентровке поддерживают люнетом.

Рис. 41. Сверла для образования центровых отверстий

Центровые отверстия размечают с помощью разметочного угольника (рисунок 42а). Штифты 1 и 2 расположены на равном расстоянии от кромки АА угольника. Наложив угольник на торец и прижав штифты к шейке вала, вдоль кромки АА проводят риску на торце вала, а затем, повернув угольник на 60-90 градусов, проводят следующую риску и т. д. Пересечение нескольких рисок определит положение центрового отверстия на торце вала. Для разметки можно также использовать угольник, показанный на рисунке 42б. После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рисунке 42в. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия. Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом; при этом верхнюю каретку суппорта поворачивают на угол конуса.

Рис. 42. Разметка центровых отверстий

Контроль конических поверхностей . Конусность наружных конических поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки, рисунок г) и д) слева, с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят 2-3 риски, затем на измерительный конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и Б калибра-втулки. При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если риски, нанесенные карандашом на калибр-пробку, сотрутся у малого диаметра, то угол конуса в детали велик, а если у большого диаметра - угол мал.

Цель : научиться налаживать станок для обработки наружных конических поверхностей при помощи поворота верхней части суппорта; проверять обрабатываемую коническую поверхность по размерам штангенциркулем, калибром (втулкой), универсальным угломером.

Материально техническое оснащение: плакат станка ТВ1А-616; методическое пособие, резцы с широкой режущей кромкой и ЩЦ-1.

- Ознакомиться с методическим указанием;

- Ответить на контрольные вопросы;

- Получить допуск к выполнению работы;

- Получить задание у преподавателя;

- Выполнить обработку конуса одним из способов по заданию преподавателя;

- Обработку конуса согласовать с технологической картой;

- Выполненное изделие предоставить на оценку;

Теоретическое введение.

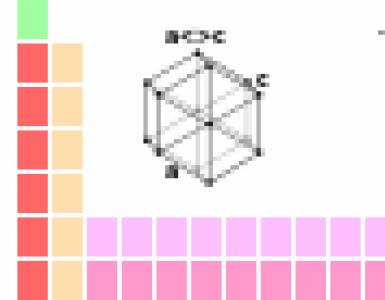

Коническая поверхность характеризуется следующими параметрами (рис. 1): меньшим d и большим D диаметрами и расстоянием 1 между плоскостями, в которых расположены окружности с диаметрами d и D.

Угол α называют углом наклона конуса, а угол 2α - углом конуса. Отношение К = (D- d)/l называют конусностью и обычно обозначают отношением, например 1:20 или

1:50, а в некоторых случаях десятичной дробью, например 0,05 или 0,02. Отношение У = (D - d)/2l = tg α называют уклоном.

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, которые имеют коническую форму, дрели длина конуса не превышает 50 мм, то его срабатывают широким резцом (рис. 2). При этом режущая кромка резца должна быть установлена в плане относительно оси центров на угол, соответствующий углу наклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольном направлении. Чтобы уменьшить искажение образующей конической поверхности и отклонение угла наклона конуса, режущую кромку резца устанавливают по оси вращения детали.

Рис. 2. Обработка конической поверхности широким резцом.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10 - 15мм могут возникнуть вибрации. Уровень вибраций растет с увеличением длины обрабатываемой детали и с уменьшением ее диаметра, а также с уменьшением угла наклони конуса, с приближением расположения конуса к середине детали и с увеличением вылета резца и при недостаточно прочном его закреплении. При вибрациях появляются следы и ухудшается качество обработанной поверхности. При обработке широким резцом жестких деталей вибрации могут не возникать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что может привести к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит также от режима обработки и направления подачи.

Конические поверхности с большими уклонами можно обрабатывать при повернутых верхних салазках суппорта с резцедержателем (рис. 3) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой верхних салазок), что является недостатком этого способа, так как неравномерность подачи приводит к увеличению шероховатости обработанной поверхности. По этому способу обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Рис 3. Обработка конической поверхности при повернутых верхних салазках суппорта на угол α.

Рис. 4. Обработка конической поверхности при смещении задней бабки.

Конические поверхности большой длины с углом наклона α = 8 - 10° можно обрабатывать при смещении заднего центра (рис. 4). Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к горной плите. Контроль величины смещения задней бабки производят с помощью упора (рис. 5, а) или индикатора (рис.5, б).

Индикатор устанавливают в резцедержатель, подводят к детали до соприкосновения у задней бабки и перемещают (суппортом) вдоль образующей детали. Заднюю бабку смещают до тех пор, пока отклонение стрелки индикатора не будет минимальным на длине образующей конической поверхности, после чего бабку закрепляют. Одинаковая конусность деталей в партии, обрабатываемых этим способом, обеспечивается при минимальных отклонениях заготовок по длине и центровых отверстий по размеру (глубине). Поскольку смещение центров станка вызывает изнашивание центровых отверстий заготовок, конические поверхности обрабатывают предварительно, а затем, исправив центровые отверстия, производят окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно применять центры со скругленными вершинами.

Рис. 6. Обработка конической поверхности с применением копирных устройств при продольном (а) и поперечном (б) перемещении.

Конические поверхности с α = 0 - 12° обрабатывают с использованием копирных устройств. К станине станка крепится плита 1 (рис. 6, а) с копирной линейкой 2, по которой перемещается ползун 5, соединенный с суппортом 6 станка тягой 7 с помощью зажима 8. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечной подачи. При продольном перемещении суппорта 6 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 2. Угол поворота линейки относительно оси 3 определяют по делениям на плите 1. Закрепляют линейку болтами 4. Подачу резца на глубину резания производят рукояткой перемещения верхних салазок суппорта.

Обработку наружных и торцовых конических поверхностей 9 (рис. 6, б) производят по копиру 10, который устанавливают в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта закрепляют приспособление 11с копирным роликом 12 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный палец в соответствии с профилей копира 10 получает продольное перемещение на определенную величину, которая передается резцу. Наружные конические поверхности обрабатывают проходными резцами, а внутренние - расточными резцами.

а) б)

в) г)

Рис. 7. Обработка конического отверстия в сплошном материале: а - готовое (после чистового развертывания) отверстие с диаметрами d и D на длине l, б - цилиндрическое отверстие под черновую развертку, в - съем припуска черновой разверткой, г - съем припуска получистовой разверткой.

Для получения конического отверстия в сплошном материале (рис. 7, а - г) заготовку обрабатывают предварительно (сверлят, зенкеруют, растачивают), а затем окончательно (развертывают, растачивают).

Контрольные вопросы.

- Какие существуют методы обработки конических поверхностей?

- Как обрабатывают внутренние конические поверхности?

- Как проверяют наружные и внутренние конические поверхности?

- Требования к инструменту для обработки конических поверхностей.

- Когда применяется тот или иной способ?

8.1. Способы обработки

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, которые имеют коническую форму. Если длина конуса не превышает 50 мм, то его обрабатывают широким резцом (8.2). При этом режущая кромка резца должна быть установлена в плане относительно оси центров на угол, соответствующий углу наклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольном направлении. Чтобы уменьшить искажение образующей конической поверхности и отклонение угла наклона конуса, режущую кромку резца устанавливают по оси вращения детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации. Уровень вибраций растет с увеличением длины обрабатываемой детали и с уменьшением ее диаметра, а также с уменьшением угла наклона конуса, с приближением расположения конуса к середине детали и с увеличением вылета резца и при недостаточно прочном его закреплении. При вибрациях появляются следы и ухудшается качество обработанной поверхности. При обработке широким резцом жестких деталей вибрации могут не возникать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что может привести к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит также от режима обработки и направления подачи.

Конические поверхности с большими уклонами можно обрабатывать при повернутых верхних салазках суппорта с резцедержателем (8.3) на угол а, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой верхних салазок), что является недостатком этого способа, так как неравномерность подачи приводит к увеличению шероховатости обработанной поверхности. По этому способу обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Конические поверхности большой длины с углом наклона сс = 84-Ю° можно обрабатывать при смещении заднего центра (8.4), величина которого й = = L sin а. При малых углах sin a«tg a, а h = L{D-d)/2l. Если L = /, то /i = (D - -d)/2. Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к опорной плите. Контроль величины смещения задней бабки производят с помощью упора (8.5, а) или индикатора (8.5, б). В качестве упора может быть использована тыльная сторона резца. Упор или индикатор подводят к пиноли задней бабки, фиксируют их исходное положение по лимбу рукоятки поперечной подачи или по стрелке индикатора. Заднюю бабку смещают на величину, большую h (см. 8.4), а упор или индикатор передвигают (рукояткой поперечной подачи) на величину h от исходного положения. Затем заднюю бабку смещают в сторону упора или индикатора, проверяя ее положение по стрелке индикатора или по тому, насколько плотно зажата полоска бумаги между упором и пи-нолью. Положение задней бабки можно определить по готовой детали или образцу, которые устанавливают в центрах станка.

Затем индикатор устанавливают в резцедержатель, подводят к детали до соприкосновения у задней бабки и перемещают (суппортом) вдоль образующей детали. Заднюю бабку смещают до тех пор, пока отклонение стрелки индикатора не будет минимальным на длине образующей конической поверхности, после чего бабку закрепляют. Одинаковая конусность деталей в партии, обрабатываемых этим способом, обеспечивается при минимальных отклонениях заготовок по длине и центровых отверстий по размеру (глубине). Поскольку смещение центров станка вызывает изнашивание центровых отверстий запотовок, конические поверхности обрабатывают предварительно, а затем, исправив центровые отверстия, производят окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно применять центры со скругленными вершинами.

Конические поверхности с a = 0-j-12° обрабатывают с использованием копирных устройств. К станине станка-крепится плита / (8.6, а) с копирной линейкой 2, по которой перемещается ползун 5, соединенный с суппортом 6 станка тягой 7 с помощью зажима 8. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечной подачи. При продольном перемещении суппорта 6 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 2. Угол поворота линейки относительно оси 3 определяют по делениям на плите /. Закрепляют линейку болтами 4. Подачу резца на глубину резания производят рукояткой перемещения верхних салазок суппорта.

Обработку наружных и торцовых конических поверхностей 9 (8.6, б) производят по копиру 10, который устанавливают в пиноли задней бабки или в револьверной головке станка. В резцедержателе поперечного суппорта закрепляют приспособление 11 с копирным роликом 12 и остроконечным проходным резцом. При поперечном перемещении суппорта копирный палец в соответствии с профилем копира 10 получает продольное перемещение на определенную величину, которая передается резцу. Наружные конические поверхности обрабатывают проходными резцами, а внутренние - расточными резцами.

Для получения конического отверстия в сплошном материале (8.7, а-г) заготовку обрабатывают предварительно (сверлят, зенкеруют, растачивают), а затем окончательно (развертывают, растачивают). Развертывание выполняют последовательно комплектом конических разверток (8.8, а-в). Предварительно в заготовке сверлят отверстие диаметром на 0,5- 1,0 мм меньше диаметра направляющего конуса развертки. Затем отверстие обрабатывают последовательно тремя развертками: режущие кромки черновой развертки (первой) имеют форму уступов; вторая, получистовая развертка снимает неровности, оставленные черновой разветкой; третья, чистовая развертка имеет сплошные режущие кромки по всей длине и калибрует отверстие.

Конические отверстия высокой точности предварительно обрабатывают коническим зенкером, а затем конической разверткой. Для уменьшения съема металла зенкером отверстие иногда обрабатывают ступенчато сверлами разного диаметра.

8.2. Обработка центровых отверстий

В деталях типа валов часто приходится выполнять центровые отверстия, которые используют для дальнейшей обработки детали и для восстановления ее при эксплуатации.

Центровые отверстия вала должны находиться на одной оси и иметь одинаковые размеры на обоих торцах вала независимо от диаметров концевых шеек вала. При

невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий.

Наиболее распространены центровые отверстия с углом конуса 60° (8.9, а; табл. 8.1). Иногда при обработке крупных тяжелых заготовок этот угол увеличивают до 75 или до 90°. Вершина рабочей части центра не должна упираться в заготовку, поэтому центровые отверстия всегда имеют при вершине цилиндрическое углубление малого диаметра d. Для защиты центровых отверстий от повреждений при многократной установке заготовки в центрах предусмотрены центровые отверстия с предохранительной фаской с углом 120° (8.9, б).

На 8.10 показано, как изнашивается задний центр станка при неправильно выполненном центровом отверстии в заготовке. При несоосности а центровых отверстий и несоосности b центров (8.11) заготовка базируется с перекосом, что вызывает значительные погрешности формы наружной поверхности детали.

Центровые отверстия в заготовках обрабатывают различными способами. Заготовку закрепляют в самоцентрирующем

патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом.

Центровые отверстия диаметром 1,5- 5 мм обрабатывают комбинированными центровыми сверлами без предохранительной (8.12, г) и с предохранительной фаской (8.12, д). Центровые отверстия других размеров обрабатывают раздельно, сначала цилиндрическим сверлом (8.12, а), а затем однозубой (8.12, б) или многозубой (8.12, е) зенковкой. Центровые отверстия обрабатывают при вращающейся заготовке и ручной подаче центровочного инструмента. Торец заготовки предварительно подрезают резцом. Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, пользуясь лимбом маховика задней бабки или шкалой (упором) пиноли. Для обеспечения соосности центровых отверстий заготовку предварительно размечают, а при зацентровке поддерживают люнетом. Центровые отверстия размечают с помощью разметочного угольника (8.13). Пересечение нескольких рисок определяет положение центрового отверстия на торце вала. После разметки производят накер-нивание центрового отверстия.

Измерение конусности наружных конических поверхностей может выполняться шаблоном или универсальным угломером. Для более точных измерений конусов применяют калибры-втулки. С помощью калибра-втулки проверяют не только угол конуса, но и его диаметры (8.14). На обработанную поверхность конуса наносят

8.14. Калибр-втулка для проверки наружных конусов (а) и пример ее применения (б)

2-3 риски карандашом, затем надевают калибр-втулку на измеряемый конус детали, слегка нажимая вдоль оси и поворачивая ее. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В калибра-втулки.

При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяют так же, как и при измерении наружных конусов по взаимному прилеганию поверхностей детали и калибра-пробки.

Способы обработки конических поверхностей. Обработка конических поверхностей на токарных станках производится следующими способами: поворотом верхних салазок суппорта, поперечным смещением корпуса задней бабки, с помощью конусной линейки, специальным широким резцом.

С применением поворота верхних салазок суппорта об- тачивают короткие конические поверхности с различным углом уклона а. Верхние салазки суппорта устанавливают на величину угла уклона по делениям, нанесенным по окружности опорного фланца суппорта. Если в чертеже детали угол уклона а не указан, то его определяют по формуле: и таблице тангенсов.

Подачу при таком способе работы производят вручную вращением рукоятки винта верхних салазок суппорта. Продольные и поперечные салазки в это время должны быть застопорены.

Конические поверхности с небольшим углом уклона конуса при сравнительно большой длине заготовки обрабатывают с применением поперечного смещения корпуса задней бабки. При этом способе обработки резец перемещается продольной подачей так же, как и при обтачивании, цилиндрических поверхностей. Коническая поверхность образуется в результате смещения заднего центра заготовки. При смещении заднего центра «от себя» диаметр D большого основания конуса образуется на правом конце заготовки, а при смещении «на себя» - на левом. Величину поперечного смещения корпуса задней бабки b определяют по формуле: где L - расстояние между центрами (длинавсей заготовки), l - длина конической части. При L = l (конус по всей длине заготовки) . Если известны К или а, то , или

Смещение корпуса задней бабки производят, используя деления, нанесенные на торце опорной плиты, и риску на торце корпуса задней бабки. Если на торце плиты делений нет, то корпус задней бабки смещают, пользуясь измерительной линейкой.

Обработка конических поверхностей с помощью конусной линейки производится при одновременном осуществлении продольной и поперечной подач резца. Продольная подача производится, как обычно, от ходового валика, а поперечная - посредством конусной линейки. К станине станка прикреплена плита, на которую установлена конусная линейка. Линейка может поворачиваться вокруг пальцапод необходимым углом а° к оси обрабатываемой заготовки. Положение линейки фиксируется болтами. Скользящий по линейке ползун соединен с нижней поперечной частьюсуппорта посредством тягии зажима. Чтобы эта часть суппорта свободно скользила по своим направляющим, ее отсоединяют от каретки, сняв или отключив винт поперечной подачи. Если теперь каретке сообщить продольную подачу, то тяга будет перемещать ползунвдоль конусной линейки. Так как ползун соединен с поперечными салазками суппорта, то они вместе с резцом будут двигаться параллельно конусной линейке. Таким образом, резец будет обрабатывать коническую поверхность с углом уклона, равным углу поворота конусной линейки.

Глубина резания устанавливается с помощью рукояткиверхних салазок суппорта, которые должны быть повернуты на угол 90° относительно своего нормального положения.

Режущие инструменты и режимы резания при всех рассмотренных методах обработки конусов аналогичны тем, что и при обтачивании цилиндрических поверхностей.

Конические поверхности с небольшой длиной конуса могут обрабатываться специальным широким резцом с углом в плане, соответствующем углу уклона конуса. Подача резца при этом может быть продольной или поперечной.