Изготовление электрических жгутов. Разработка технологического процесса изготовления жгутов. Классы машин для изготовления жгута. Изготовление и укладка жгутов Защита жгута от тепловых и механических воздействий

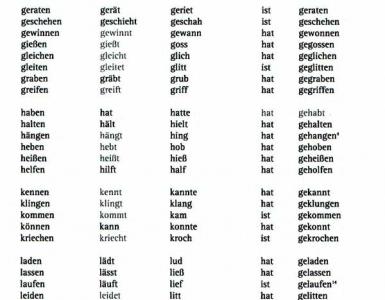

Конструкции жгутов определяются особенностями конструкций аппаратуры и требованиями к обслуживанию. Жгуты делятся на межблочные и внутриблочные, которые, в свою очередь подразделяются на простые (прямые) (а), с ответвлениями (б), сложные (в), с замкнутыми ветвями (г) (рис.7).

рис.7.

В зависимости от конструкции жгута для его изготовления применяют плоские и объемные шаблоны. Плоский шаблон представляет собой основание из изоляционного материала, на котором нанесен рисунок жгута и в соответствии с трассировкой расположены металлические шпильки, на которые надеты изоляционные трубки (рис.8). Для фиксации концов проводов предусмотрены специальные зажимы. Между шпильками производят укладку монтажных проводов.

Повышение производительности изготовления жгутов и исключение ошибок монтажа достигают применением электрофицированных шаблонов, в которых концы монтажных проводов фиксируются специальными зажимами, электрически связанными с сигнальными лампочками. Лампочки и зажимы коммутированы таким образом, что при правильной укладке и фиксации провода загораются поочередно лампочки 1-й, затем 2-й трассы и т.д. Провод прокладывается по трассе шаблона, лампочки при этом гаснут, а загорается красная контрольная лампочка, подтверждающая правильность укладки.

Первоначально разработку конструкции жгута осуществляют на макете. Укладывают провода согласно монтажной или принципиальной схеме, концы проводов маркируют с двух сторон бирками с указанием номера трассы (1-2; 1-6; 3-5 и т. д.), после чего измеряют их длину и заносят данные в таблицу монтажных соединений.

Таблица 1 - Таблица монтажных соединений

При раскладке жгутов соблюдают следующие правила:

Экранированные провода должны быть внутри жгута, поэтому с них начинают раскладку;

Внутри жгута укладывают короткие провода малых сечений;

Длинные провода укладывают снаружи с образованием лицевой стороны;

Шаг вязки жгутов t выбирают в зависимости от сечения жгута, числа проводов n и диаметра жгута по табл. 2;

концы жгута должны иметь бандажи и оконечные узлы;

для защиты от механических повреждений жгут по всей длине или на отдельных участках обматывают изоляционной лентой;

жгут на каркасе крепят металлическими скобками с установкой под ним изоляционных трубок или прокладок из лакоткани (длина закрепления 150-200 мм);

отверстия в каркасе, через которые проходят жгуты, должны иметь закругленные кромки и резиновые втулки;

при пайке проводов жгута обязательно применяют их механическое крепление на контактных лепестках, путем продевания в отверстие лепестка и загибки.

Таблица 2 - Шаг вязки жгутов

Если аппаратура предназначена для работы в условиях тряски и вибрации, концы проводов огибают вокруг лепестков на 1-2 оборота и обжимают. Запрещается паять незакрепленные концы (встык и внахлестку). Для большинства монтажных соединений, допускающих нагрев до 280°С применяется припой ПОС-40, для наиболее ответственных соединений применяют припой ПСр 2,5, который содержит 2,5% Ag, 5,5% Sn и 92% Pb и имеет температуру кристаллизации 305°С. Для пайки проводов, допускающих нагрев до 230°С применяют припой ПОС-61.

Для снижения трудоемкости процесс вязки жгутов механизируют, используя пневматические пистолеты. Автоматизация процесса вязки осуществляется на специальных станках, автоматах или полуавтоматах, управляемых с ЭВМ. Для механизации операций изготовления жгута в условиях серийного производства используют конвейерные линии. В этом случае технологический процесс разбивают на ряд простых операций, например, на одном рабочем месте осуществляют раскладку проводов одного сечения и марки. Такт работы составляет 5-7.5 с. Конвейер для изготовления жгутов замкнут в горизонтальной плоскости и транспортирует шаблоны с помощью тележек. Он оснащается пистолетами для вязки жгутов, приспособлениями для снятия изоляции и лужения.

Для раскладки жгутов разработан автомат с программным управлением модели KL-327, выполняющий следующие операции: выбор провода и подготовку его к раскладке по расцветке и сечению; крепление начала проводника обмоткой вокруг шпильки на шаблоне; раскладку провода; обрезку провода.

Автомат раскладывает провода марки МГШВ сечением до 0,5 мм 2 со скоростью 10 м/мин. Наибольшее количество раскладываемых цепей - 102 шт., габариты жгутов - до 1000*400 мм.

Для изготовления жгутов используют РТК, которые включают: робот-манипулятор (РМ-01), универсальный шаблон, сменную оснастку робота: схваты, механизм раскладки провода. Средняя скорость укладки проводов не менее 0,25 м/с.

Вязка жгутов

Основа каждого электротехнического изделия – проводники. В наш век миниатюризации многие из них интегрируются в печатные платы, стенки и панели, могут изготавливаться в виде сверхтонких шлейфов, прозрачных напылений и многого другого. Однако львиная доля цепей по-прежнему соединяется отдельными изолированными медными проводами и кабелями, которые для удобства монтажа и ремонта, более строгого нормирования параметров и упрощения доступа к различным блокам объединяются в жгуты.

Вязка жгутов – одна из самых распространенных операций в общем процессе обработки кабелей, изготовлении кабельных сборок. В принципе она производится после нарезки и зачистки кабелей. Но часто (в особенности – когда в жгуте применяется множество проводов одного типа, не требующих сложной зачистки) нарезка может производиться непосредственно на шаблоне для вязки после укладки провода по трассе. То есть в зависимости от используемых материалов, условий производства и особенностей конкретного изделия операции могут смешиваться и меняться местами. Это требует их выполнения в ходе единого технологического процесса, во всяком случае – на одном предприятии. ООО «ЦЭПИКС» является одним из лидеров российского рынка в данной специализации.

Вязка – термин общий. В действительности (в соответствии с ТУ на конкретные жгуты) провода могут скрепляться не только нитью, но и всевозможными хомутами, стяжками и лентами, кожаными чехлами, специальными полимерными бандажами и так далее. Материал и способ вязки определяется типом проводов, условиями монтажа, хранения и эксплуатации оборудования, расположением трассы жгута в изделии по отношению к острым, подвижным, нагревающимся элементам. В некоторых случаях вязка нитью даже недопустима: на гибких участках, где провода должны свободно перемещаться друг относительно друга, внутри изоляционных трубок (обшивок, обмоток), на проводах и кабелях с изоляцией из полиэтилена, фторопласта и других материалов, обладающих холодной текучестью.

Особое внимание при вязке жгутов уделяется экранированным проводам, оплётки которых должны изолироваться друг от друга и от корпуса прибора, если это не допускается электрической схемой. Также они заключаются в сплошные гладкие диэлектрические трубки на участках, где жгут в процессе эксплуатации может изгибаться. Дополнительная изоляция на жгуты накладывается и в местах их перехода через острые кромки и отверстия в конструкционных элементах щитов и приборов. Усиленным бандажом из нити (или дополнительной стяжкой) скрепляются места ответвлений проводов от ствола жгута, края гибких участков и некоторые другие ключевые точки.

Производится вязка жгутов, как правило, на специально изготовленных согласно технической документации шаблонах – щитах с колышками для поворотов и ответвлений проводов, обеспечивающими необходимые радиусы изгибов и соответствие формы жгута его трассе согласно проекту. Способы вязки и раскладка проводов в жгутах в зависимости от их сечения, типа и функционального назначения нормируется ГОСТом 23586-96, конструкции разделки проводов и крепления жил – ГОСТом 23587-96, а требования к разделке и соединению экранов – ГОСТом 23585-96. Тут же обычно выполняется зачистка, прозвонка и маркировка кабелей (так как прямо на щитах подписаны номера проводов), а их лужение или установка наконечников – после снятия с шаблона.

Заключительным этапом изготовления жгута является его тестирование на специальном оборудовании с тщательной проверкой и протоколированием всех электрических и механических параметров.

Изготовление кабельно-жгутовых изделий

Кабельно-жгутовые изделия применяются для коммутации узлов, плат, блоков и коммутационных стоек во многих отраслях промышленности. Они могут отличаться как по степени сложности (от одножильного проводника между двумя контактными площадками, до комбинированного жгута со сложной таблицей коммутации), так и функциональному назначению (провод заземления, коаксиальный кабель, оптоволоконный кабель и т.д.)

Вне зависимости от сложности и назначения, кабельная сборка должна отвечать следующим критериям качества: надежность передачи сигнала от начальной до конечной точки; минимальные потери характеристик сигнала; простота коммутации жгута в электрооборудовании; долговечность клемных соединителей, контактов и разъемов в процессе эксплуатации электрооборудования; ремонтопригодность при сервисном обслуживании.

Процесс изготовления кабельно-жгутовых изделий (кабельных сборок) разделяется на несколько производственных этапов:

· Мерная резка провода

· Зачистка провода

· Обжим кабельных наконечников (кремпирование)

· Установка (монтаж) разъемов

· Вязка (монтаж) жгутов

· Маркировка провода (кабеля)

· Подготовка и монтаж спецкабеля

· Контроль качества и соответствия техническому заданию

Еще на этапе проектирования определяются факторы влияющие на характеристики жгута. Они ложатся в основу технологического процесса изготовления кабельной сборки. Габаритные размеры, тип провода (кабеля), сечение, внешний диаметр, устанавливаемые контакты и разъемы, маркировка, бандаж и обвязка – все эти этапы строго выверены в цепочке производственного процесса.

Изготовление кабельно-жгутовых изделий производится на сборочных стендах (за исключением проводов-перемычек). Они позволяют свести к минимуму ошибки при вязке и бандажировании жгутов, а так же уменьшить время производства. Так же на стендах есть возможность проверить технические характеристики вязки жгута.

Проверка качества и соответствия кабельной сборки техническому заданию проверяется на всех этапах производства жгута проводов и на финальном контроле (выходной контроль предприятия). Все несоответствия заносятся в протоколы испытаний, на основании которых проводится статистический анализ. Необходимые коррективы вносятся в процесс изготовления, материалы, условия поставки комплектующих, конструкторско-технологическую документацию.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКИХ ЖГУТОВ

К автомобилям в настоящее время предъявляются высокие требования к качеству сборки и надежности. Соответственно каждый узел и деталь автомобиля должны отвечать этим требованиям.

Составным элементом автомобиля является электропроводка (жгуты проводов). Жгут проводов – законченное изделие, состоящее из скрепленных между собой в пучок отдельных проводов, концы которых армированы контактами, которые собираются в колодки или надеваются на них защитные элементы (трубки, резиновые колпачки, чехлы). Провода в жгуты скрепляются: бандажами из липкой ленты ПВХ, кабельными стяжками (зубчатые хомуты из термопластичных полимеров); термоусаживающейся трубкой.

Современный автомобиль имеет жгуты с общим количеством отрезков проводов около трёхсот (а чаще и выше), армированными различными контактами. Надежность такого сложного изделия зависит от нескольких факторов. В первую очередь, это повышенные требования к качеству комплектующих и материалов. На что в свою очередь влияют выбор поставщика и проведение входного контроля.

Следующим фактором является применение современного высокопроизводительного и точного производственного и контрольно – измерительного оборудования, отвечающего требованиям международных стандартов. И, наконец, самым главным фактором надежности являются специалисты, участвующие в процессе производства. От их профессионализма зависит качество и надежность изделия.

Автотракторные жгуты можно разделить на: жгуты проводов низкого и высокого напряжения (аккумуляторные и стартерные провода чаще всего одиночные, реже – состоящие из двух – трех проводов). Современный автомобиль имеет жгуты с общим количеством отрезков проводов около трёхсот (а чаще и выше), армированными различными контактами. Надежность такого сложного изделия зависит от нескольких факторов. В первую очередь, это повышенные требования к качеству комплектующих и материалов. На что в свою очередь влияют выбор поставщика и проведение входного контроля.

Следующим фактором является применение современного высокопроизводительного и точного производственного и контрольно – измерительного оборудования, отвечающего требованиям международных стандартов. И, наконец, самым главным фактором надежности являются специалисты, участвующие в процессе производства. От их профессионализма зависит качество и надежность изделия.

Автотракторные жгуты можно разделить на: жгуты проводов низкого и высокого напряжения (аккумуляторные и стартерные провода чаще всего одиночные, реже – состоящие из двух – трех проводов).

Технологический процесс изготовления жгута проводов делится на несколько основных операций: резка проводов, зачистка концов проводов от изоляции, армирование проводов наконечниками или контактами, скрепление проводов в жгуты(вязка), установка разъёмных соединителей, проверка качества.

Для того, чтобы Вы лучше представляли из каких комплектующих состоят жгуты проводов и в какой последовательности они используются при их изготовлении мы постарались дать подробное описание основных операций изготовления жгутов и видов комплектации, при этом использующихся.

Для более лучшего понимания последовательности сборки любого жгута в этом разделе мы введём общие понятия структуры жгута, которые будут встречаться далее в тексте. Жгут можно поделить на части и дать им названия. Технологический процесс изготовления жгута проводов делится на несколько основных операций: резка проводов, зачистка концов проводов от изоляции, армирование проводов наконечниками или контактами, скрепление проводов в жгуты(вязка), установка разъёмных соединителей, проверка качества.

Для того, чтобы Вы лучше представляли из каких комплектующих состоят жгуты проводов и в какой последовательности они используются при их изготовлении мы постарались дать подробное описание основных операций изготовления жгутов и видов комплектации, при этом использующихся.

Для более лучшего понимания последовательности сборки любого жгута в этом разделе мы введём общие понятия структуры жгута, которые будут встречаться далее в тексте. Жгут можно поделить на части и дать им названия.

| |

Эти изделия широко используются в производственной сфере для создания разнообразных электронных и электронно-механических устройств, в системах передачи сигнала и т. д. Они востребованы в производственной и космической, автомобильной и железнодорожной сфере, системе телекоммуникаций.

Кабельная сборка - это изделие, как правило, состоящее из одного кабеля и двух соединений, а кабельный электрический жгут имеет несколько ответвлений и магистралей.

Производство таких изделий ведется по специальным чертежам, в которых учитывается материал и толщина жилы кабеля, его обмотки, длинна провода, тип(-ы) соединительных элементов и т.д.

Причиной и экономическим обоснованием их создания является необходимость повышения производительности труда работников, осуществляющих сборку определенного оборудования, снижение трудовых и временных затрат монтажа.

Наша компания предлагает соединительные жгуты и кабельные сборки в широком ассортименте. Для их изготовления мы используем провода и соединительные элементы от проверенных поставщиков, современное высокопроизводительное оборудование и технические приспособления.

Продукция фирмы проходит проверку, поэтому мы можем гарантировать ее высокое качество, полное соответствие ГОСТ и техническим требованиям. Имеющиеся у нас производственные мощности позволяют изготавливать товарную продукцию в достаточно больших объемах, требуемых для обеспечения бесперебойного снабжения определенного производства.

Наша компания является надежным и добросовестным партером

При ведении коммерческой деятельности наша компания основной упор делает на качество, снижение себестоимости готовой продукции, времени выполнения заказа, организацию бесперебойных поставок.

Имея большой опыт в данной сфере производства, мы предлагаем на рынке по-настоящему качественный продукт, который высоко оценен многими покупателями. Компания получила благодарственные письма от следующих компаний:

ОАО холдинговая компания «Коломенский завод»;

ООО «Лин-Электро»;

ООО «Трансконвертер»;

ОАО «Октябрьский электровагоноремонтный завод».

Процесс и жгутов включает следующие работы:

- мерная резка проводов;

- зачистка концов;

- сборка их в жгуты, протяжка через специальные трубки или бандажирование стяжками и лентами;

- маркировка проводов;

- опрессовка концов в колодках.

В результате получается надежное, удобное в пользовании кабельное соединение с адаптированными под определенные коммуникационные разъемы концами.

Все вышеперечисленные работы выполняются в полностью автоматическом или полуавтоматическом режиме под контролем опытных операторов-электриков, которые внимательно следят за всеми процессами. Это гарантия того, что в партии все изделия будут идентичными, ситуаций, когда одна кабельная сборка подходит, а другая нет, не возникнет. Каждая из партий готовых изделий сопровождается документами, в которых указаны качественные характеристики входящего в нее товарного продукта.

После завершения процесса изготовления жгута он подвергается электрическому контролю на предмет правильности сборки. Проверка и приемка готовой продукции осуществляется на специальных стендах, существенно ускоряющих проведение этой работы. На завершающем этапе товар упаковывается в специальный материал и отправляется на склад или заказчику.

Высокое качество нашей продукции подтверждено сертификатом от независимого эксперта ООО «Лин-Электро», а также СМК ГОСТ ИСО 9001-2011.

Преимущества заказа продукции у нас

Мы предлагаем как готовые изделия, так и производим их на заказ. Технология и используемое в процессы изготовления оборудование позволяют гибко реагировать на требования заказчиков. Мы готовы, соблюдая сроки, изготовить как очень крупную, так и мелкую партию товара, обеспечивать систематические поставки соединительных жгутов и кабельных сборок. Ни одна партия товара к нам не вернулась по причине наличия дефектов или бракованных изделий.

Изготовление продукции по индивидуальному заказу производится в полном соответствии с техническим заданием. Она гарантированно будет выполнять поставленные задачи, обеспечивать стабильную и бесперебойную передачу сигнала, цифровой информации и т. д., на все 100 % соответствовать заявленным характеристикам. При изготовлении может быть использована нормативно-техническая документация заказчика или нашей компании.

Перед отправкой заказчику товарный продукт упаковывается, что предотвращает его повреждение, потерю полезных свойств во время транспортировки.

Мы производим электрические жгуты и кабельные сборки по доступным ценам. Оптимизация производственных процессов, рабочего места каждого сотрудника, оснащение производства только современным высокопроизводительным и точным оборудованием позволяют существенно снизить себестоимость готовой продукции без ущерба качеству. При организации труда и самого производства мы используем опыт успешной и финансово стабильной японской компании «Тойота». Высокий уровень автоматизации труда позволяет минимизировать влияние человеческого фактора на результаты производства, практически сводит к нулю появление некачественных, дефектных изделий, обеспечивает их идентичность.

Нам по плечу любая, даже очень сложная производственная задача. Мы готовы изготовить самый сложный кабельный жгут или сборку.

За всю изготовленную продукцию наша компания несет полную ответственность, гарантирует ее продолжительную работу при условии соблюдения режима и правил эксплуатации.

У нас можно заказать кабельный жгут любой конструкции, длины, пропускной способности, назначения, для изготовления которого будут использованы провода с определенными характеристиками, экранирующей и защитной изоляцией, стойкой к возгоранию, механическим повреждениям, не теряющей своих свойств при повышенных и пониженных температурах.

В зависимости от назначения они подразделяются на жгуты:

- промышленных вычислительных сетей;

- систем хранения и передачи данных;

- питания и передачи сигналов;

- ввода/вывода информации;

- объединения отдельных плат и элементов;

- обустройства автомобильной электропроводки.

Заказ того или иного продукта осуществляется в режиме онлайн, путем размещения заявки на сайте. Кроме этого, сделать заказ можно, связавшись с нашим оператором. У него можно получить консультацию относительно условий приобретения и оплаты товара. Он при необходимости окажет любую помощь в рамках своей компетенции.

Мы не берем предоплату, расчет за отпущенные товары можно произвести после их получения. Клиенту предоставляется выбор:

- внести плату наличными;

- оплатить заказ банковской картой;

- перечислить деньги со счета на счет.

Мы быстро реагируем на любую заявку, в сжатые сроки согласовываем все нюансы и приступаем к производству изделий. После упаковки готовой продукции мы организуем ее доставку транспортными компаниями. Также приобрести у нас те или иные изделия можно на условиях самовывоза.

План:

1. Назначение

2. Технология изготовления жгутов

3. Маркировка

4. Техника безопасности

Назначение

При изготовлении электронных устройств значительная доля работ приходится на коммутацию приборов внутри этих устройств.

Жгуты – провода, идущие в одном потоке параллельно по одной трассе, увязанные или скрепленные между собой, оконцованные подсоединения к элементам схем.

Жгут

Для однотипных устройств, для ускорения процесса монтажа жгуты проводов изготовляют отдельно.

В жгут объединяют прямые и обратные проводники с токами промышленной частоты согласно его схеме.

Провода, используемые в высокочастотной аппаратуре, в жгуты не увязываются (так как при этом увеличивается ёмкость между проводниками).

Жгуты изготовляют с оболочкой для их крепления и экранирования, а также без оболочек. Провода жгутов скрепляют беспрерывным бандажом из х/б ниток. Для установок, работающих в условиях высокой температуры – стеклянными нитками с последующей пропиткой бандажа воском или парафином, иногда лаком или клеем.

Оболочки бывают трубчатыми, ленточными, полосовые и плетённые. Трубчатые оболочки бывают мягкими и жёсткие.

Для мягких используются ПВХ трубки, для жёстких – Al, которые кроме защиты от механических повреждений выполняют функцию электрического экранирования.

Плетёную оболочку изготавливают из Cu или Al плетёнки, которая легко одевается, обеспечивает хорошее скрепление, гибкость и экранирование. При монтаже металлическую плетёнку присоединяют к корпусу.

1 – электролента или оболочка; 2 - жгут; 3 - ответвление

Ленточные оболочки выполняют из синтетической ленты или капроновой ткани с нитроцилюлозным покрытием. Эта оболочка практична тем, что можно заменить любой поврежденный участок.

Полосовые оболочки – чехол, сшитый вдоль жгута.

2. Технология изготовления жгутов .

1) Подготовка по типу. Расцветке и сечению проводов;

2) срезе их;

3) укладка их в требуемом сочетании по шаблону;

4) скрепление их видной или одеванием оболочки;

5) прозвонка и маркировки;

6) оконцевание и внешний контроль.

Изготовление жгутов

Укладку производят на шаблонах. Шаблон – деревянная панель, на которой нанесена конфигурация жгута в натуральную величину. Концы жгута фиксируют концевыми и поворотными фиксаторами. Направление прокладки каждого проводника указывается линией, намеченной краской по шаблону, при небольшом количестве проводников. При большом количестве проводников прокладку ведут по чертежу или по таблице проводников, входящей в монтажную схему.

На шаблоне жгут, состоящий из отдельных проводников, связывают бандажом. Концы проводников оконцовывают.

Маркировка.

Облегчает монтаж и эксплуатацию электроустановок, её наносят на всё: аппараты, приборы, зажимы, провода, панели, щиты, шкафы, пульты и кабели.

Маркировку на оборудовании наносят трафаретом или штампом. На кабель – на подвесных бирках или оконцевателях; на жилы – на оконцевателях, ПВХ трубках или маркировочной липкой лентой.

Провода вторичной цепей используют цветные провода или провода с буквенной, либо цифровой маркировкой по всей длине изоляции.

Для обозначения фазы и полярности используют различные краски: A–жёлтый, B–зеленый, C–красный, синий –”─”, красный –”+ ”.

Для маркировки проводов применяют также карболитовые маркировочные оконцеватели черного цвета или оконцеватели из ПВХ. Маркировку на карболите наносятся белилами, на ПВХ или капроне – обозначение чернилами. Во время монтажа провода маркируются временными навесными бирками из картона, надпись пишется карандашом. После присоединения проводов к зажимам на концы проводов надевают постоянные бирки, на которые переносятся надписи с временных.

|

Для маркировки кабелей и жгутов применяются навесные пластмассовые или металлические бирки. Бирки закрепляют на кабелях и жгутах пластмассовой или металлической вязкой. Надписи наносят вручную, трафаретом или выбитым клеймом.

Компания «Вектор» готова предложить комплекс услуг по обработке проводов, сборке и изготовлению жгутов, обжиму контактов, наконечников и клемм. Для этого на предприятии имеется всё необходимое современное высокопроизводительное оборудование, профессиональная рабочая сила с многолетним опытом изготовления проводов и жгутов любой сложности.

Для изготовления жгутов и обработки проводов применяется автомат мерной резки и зачистки провода Kappa 220, способный обрабатывать сечения от 0,05 до 6,0 мм кв.

Обеспечивается возможность автоматизированной обработки широкого диапазона проводов и кабелей:

- автомобильные провода: ПВА, ПВАМ;

- монтажные провода: НВ, МГТФ, МГШВ;

- установочные провода: ПВ1, ПВ3;

- плоские ленточные: ЛВ, ЛВС;

- сетевые шнуры: ШВП, ШВВП.

Так же есть возможность зачистки уже нарезанного провода на автомате или вручную на полуавтоматическом станке COSMIC 32M.

На предприятии «Вектор» установлен полуавтоматический пресс Mecal TT, который отличается чрезвычайно компактной и легкой конструкцией и обеспечивает стабильную величину высоты опрессовки. Стандартный ход штока 40мм. Высота рабочей зоны равна 135.8 мм, что позволяет использовать все стандартные типы мини аппликаторов.

Это дает возможность обжимать на проводах наконечники для почти всех существующих видов разъемов (контакты BLS , HPB (для MHU, PHU), HU, CHU, Mini-fit (MF - F , MF - M), PW, PW 10, MU, MDU, 794606-1 и др.). Так же есть большой перечень инструмента для ручного обжима разъемов, наконечников и так далее.

На складе поддерживаются следующие расходные материалы:

- Трубка ПВХ, фторопластовая и гофрированная

- Термоусадочная трубка 2:1;

- Клеевая термоусадочная трубка;

- Монтажные провода НВ, МГШВ, МГТФ, ПВ, ПВАМ;

- Сетевые и сигнальные кабели

- Кабельные наконечники и контакты

- Стандартные импортные разъемы

- Изоляционные материалы (лакоткань, текстолит, фторопласт и другие)

Так же компания «Вектор» готова предложить комплекс услуг:

Технологические возможности и ограничения

Типы проводов |

многожильная скрученная и одножильная медь, одиночные провода |

Типы изоляции |

поливинилхлорид, связанный полиэтилен, тефлон (TFE), Tefzel (ETFE), Kynar (PVDF), силиконовая резина, стекловолокно, Нейлон, Майлар, Vulkene, неопрен, Hypalon, прочая намотанная или выдавленная изоляция |

Мин. сечение |

|

Макс. сечение |

|

Мин. длина провода |

|

Макс. длина провода |

999.5 метра |

Мин. длина зачистки |

|

Макс. длина зачистки |

полная зачистка: 9 мм на многожильном проводе, 40 мм на одножильном проводе |

Полузачистка |

|

Размер партии |

неограничен |

Макс. производительность* |

10000 проводов в час |

*Производительность зависит от типа провода, изоляции, длины провода, длины зачистки, сечения провода.